雷蒙磨机是工业物料的微粉粉磨设备,该设备的主要工作部件由磨环与主机梅花架上的磨辊组成。工作时,主机梅花架转动,在离心力的作用下,磨辊向外辗压在磨环内壁的圆弧形辊道上,同时磨辊自身也转动,来研磨物料。目前,主要应用于磨环的材质有合金钢、马氏体不锈钢等整体铸造磨环,也有高铬铸铁材质的离心复合磨环。上述材料中,硬度低得耐磨性不足,磨损量大,磨掉的金属粉末,容易污染物料,影响了洁净度;而硬度较高的整体铸造或高铬铸铁复合磨环,耐磨性好,但磨辊在起动或工作过程中,会不断与磨环内壁发生撞击,多数情况下,高硬度磨环尚未磨损,就发生了早期破裂,被迫停机大修更换磨环,严重影响了设备的正常运行。

针对现有技术的不足,我公司提供一种高合金半钢离心复合雷蒙磨磨环及制造方法。

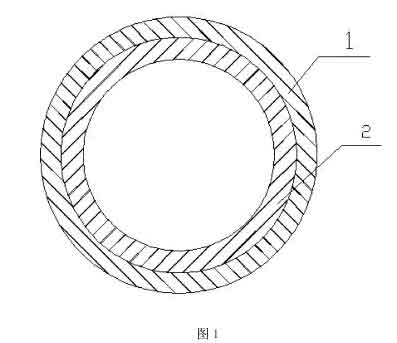

本方法采用离心双金属复合技术生产磨环,磨环外层采用韧性良好的低碳钢材料,内层工作层采用高合金半钢。利用离心力,靠冶金结合铸造成一体,高合金半钢硬度高(HRC≥55),抗冲击性好,综合性指标达到了雷蒙机的工作要求。

本方法解决其技术问题所采用的技术方案是:

1、高合金半钢离心复合雷蒙磨磨环,包括低碳钢外层和高合金半钢内层,其特征在于,所述高合金半钢内层包含如下质量百分比含量的元素:

C:1.5~1. 8%, Si :0.6~0.9%, Mn :0.8~1.2%, S, P≤0.04,Cr :8~10%, Mo:0.5~1.0%, V:0.1~0.5%, Ti :0.1~0.5%,B:0.1~0.5%, CeLa纯稀土:0.2%。

2、高合金半钢离心复合雷蒙磨磨环,其特征在于,所述低碳钢外层为铸造碳钢ZG270-500。

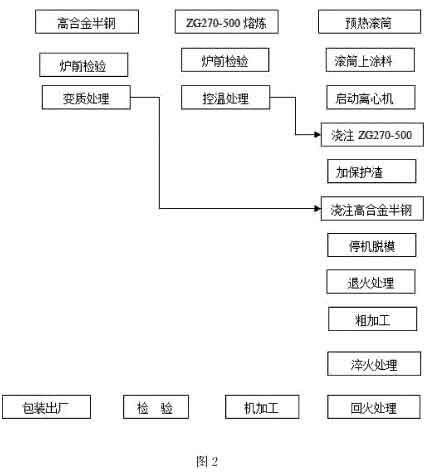

上述高合金半钢离心复合雷蒙磨磨环的制造方法,包括离心浇注低碳钢外层和高合金半钢内层。

1)所述低碳钢外层和高合金半钢内层金属分别采用两台中频感应炉熔炼:

低碳钢外层:熔炼温度:1650一16800℃,

浇注温度:1600一1620℃,

高合金半钢内层:熔炼温度:1580一1600℃,

浇注温度:1500一1550℃,

高合金半钢内层钢水出钢时,在钢水包内,加入钒铁、钦铁、硼铁、稀土作为复合变质处理,以细化基体晶粒,改变铸件碳化物形貌,提高抗磨性和韧性。

2)采用卧式托滚式离心机进行生产:

模具内壁预先涂耐高温涂料,并控制温度到工艺要求,钢水达到浇注要求时,转动离心机到工艺转速,先浇注ZG270-500钢水,采用远红外测温仪测定钢水内表面温度,当温度降至1100一1200℃时,浇入变质处理的高合金半钢钢水,测试内壁钢水温度,温度低于800℃后,停机脱模,取出复合磨环毛坯。

3)退火热处理:

毛坯铸件转到热处理炉,炉温升至奥氏体化温度,并根据铸件厚度保温2-6小时后炉冷,以便消除铸造压力,并软化退火,以便机加工。

4)粗加工:

将退火后的磨环粗加工,预留热处理变形量及精加量。

5)淬火及回火:

将粗加工后的铸件升温至1020一1050℃,保温后,出炉风冷至200℃以下,入炉低温回火以消除淬火应力。

6)精加工:

将淬硬的铸件按用户要求加工成品。

7)检验:

成品铸件经硬度、探伤检验合格后,打印钢号、出厂。

本高合金半钢离心复合雷蒙磨磨环及制造方法与现有技术相比,所产生的有益效果是:

采用本发明技术制造的磨环,内外两层结合强度高,在使用时,不会发生内外层分离脱落的现象,外层低碳钢可承受装配时的压力,并降低工作时的振动。内层高合金半钢,硬度高,抗冲击性好,工作时不会发生破裂现象,而且只有内层工作层含有Cr,Mo,V,Ti,Re等贵重合金,降低了制造成本。

附图说明

附图1为高合金半钢离心复合雷蒙磨磨环的结构示意图;

附图2为高合金半钢离心复合雷蒙磨磨环的工艺流程示意图。